技術用語集

耐蝕ポンプ

1.キャビテーション

キャビテーションとは、水を10m以上吸い上げる際に、配管内の静圧力が飽和蒸気圧以下になり、気泡が発生する現象です。これによりポンプやスクリューの効率が低下し、騒音や振動が発生します。さらに、機器の壊食(エロージョン)も引き起こすことがあります。有効NPSHが必要NPSHより大きければ、キャビテーションは発生しません。

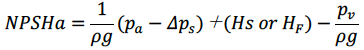

2.有効NPSH(NPSHa)

ポンプがキャビテーションを起こさず正常運転するには、インペラ吸込口の全圧が水温の飽和蒸気圧よりも高い必要があります。この圧力が有効NPSH(available net positive suction head)と呼ばれ、次式で表されます。

Pa:吸込⾯に働く⼤気圧[Pa]

Pv:⽔温の⽔の飽和蒸気圧[Pa]

Hs/HF:液⾯⾼さ[m](押込み運転のときは+、吸上げ運転のときは−)図-1参照

ΔPs:吸込み管の全配管損失⽔頭[m]

ρ:液体密度[kg/m3]

g:重⼒加速度(9.8m/s2)

図-1

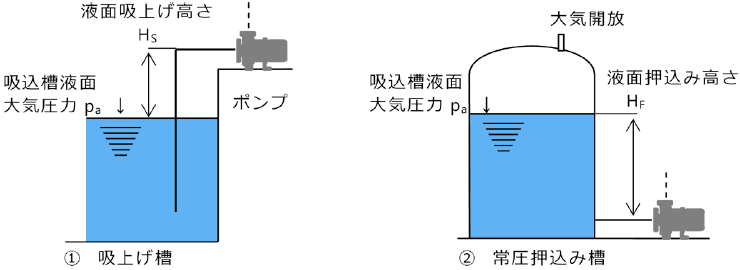

3.NPSHr

「Net Positive Suction Head required」の頭文字で、日本語では「必要吸込みヘッド」と言います。図-2のように、ポンプに液が入ってからも、インペラにより加圧されるまでの間は、摩擦などの影響を受け液体がもつ圧力は下がります。

すなわち、ポンプ内でも配管内と同じように圧力損失が生じ、この圧力低下がNPSHrといい、ポンプ固有の値です。

図-2

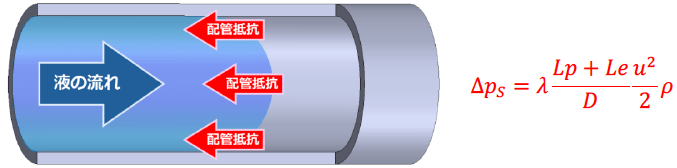

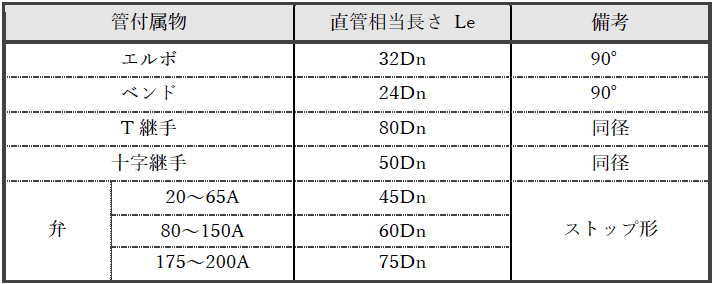

4.圧力損失/配管抵抗

配管内に液体を流す(送る)のに必要な圧⼒(図-3)です。液体が流れることによって与えられた圧⼒を消費するので圧⼒損失といいます。液体と配管の壁、液体同⼠との間で⽣じる摩擦により発⽣し、液体の粘度が⾼いほど、配管が⻑い程、配管の曲がりや配管機器(バルブなど)が多いほど⼤きくなります。

- 流体が流れる場合、管壁との間に必ず抵抗が⽣じます。

- 特に曲がり、分岐、各種弁などが⼤きな抵抗になります。

- この値は、流速が速いほど⼤きくなります。

- 直管以外の付属物は、直管相当⻑に換算して計算します。

図-3

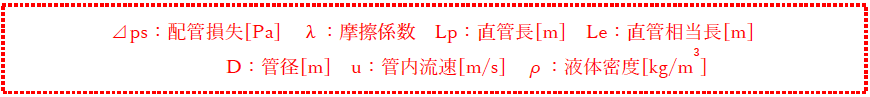

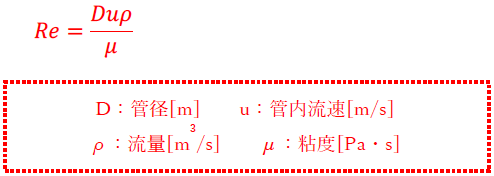

摩擦係数λは流体流れにより変わり、レイノルズ数Re よって求められます。レイノルズ数Re は慣性⼒と粘性⼒との⽐で定義される無次元数であり、値が⼩さいと層流/⼤きいと乱流と呼びます。層流は流体の流線が常に管軸に対して平⾏となります。

- Re<2300の場合(層流)

- Re>2300の場合(乱流)

- 直管以外の付帯物は直管に換算して計算

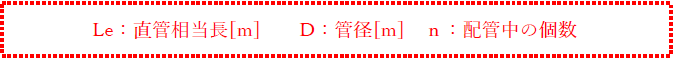

5.脱調

磁気カップリングは、図-4 に⽰すように、駆動側にN 極、S 極磁⽯⽚が交互に配列されたアウターマグ ネットとその内側に対応する位置に同極数の磁⽯⽚が配置されたインナーマグネットとの組合せからなっています。

図-4 磁気カップリング

通常、このN極、S極で吸引と反発を繰り返してアウターマグネットとインナーマグネットは同期回転していますが、脱調とは、最大トルク以上の負荷が掛かった場合にすべりが発生し、同期回転しなくなることをいいます。

6.空運転/ヒートショック

[空運転]

ポンプにおける空運転とは、液体を入れない(呼水・外部注水を行わない)状態で起動させることをいいます。水分がない状態で回転させると、摺動部には摩擦熱が生じ、軸受やメカニカルシール等を破損させる恐れがあります。

[ヒートショック]

物体表面の急激な加熱または冷却によって物体内に熱ひずみが生じ、これに伴って物体内に衝撃的な熱応力が発生する現象です。発生する熱応力の大きさや分布、時間変化などは、その物体の物理的性質、形状・寸法および加熱・冷却の伝熱条件によって異なり、ポンプにおいてはセラミックスのような破壊限界ひずみの極めて小さい脆性材料で発生する場合が多くあります。

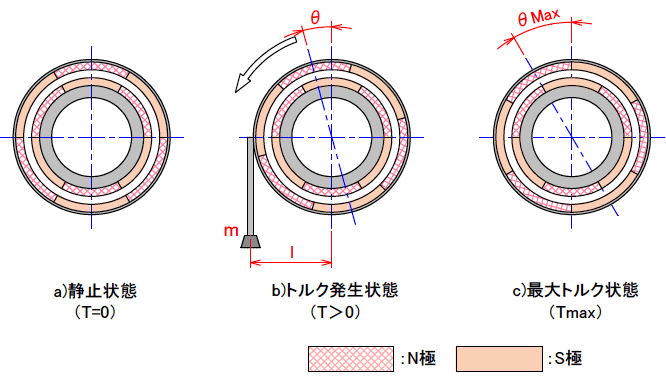

7.ストレスクラック(脆化)

ストレスクラックとは環境応力亀裂とも呼ばれます。98% H2SO4・NaClO・NaOH・KOHなどの強酸および強アルカリ液の環境下で、引張強さが増加し破断伸びが低下する、いわゆる“脆化現象”(図-5)と、樹脂成形品ではその成形の過程で材料内部に発生する残留応力との複合的な原因によってストレスクラックが発生することがあります。

図-5 脆化現象

8.すべり軸受

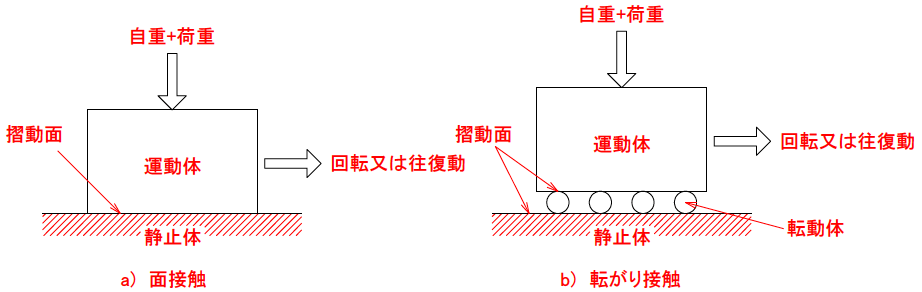

軸受は、運動体と静止体が相互に接触し、軸周方向の回転又は軸方向の往復動を支える役割を果たす機械要素です。(図-6)。

図-6 すべり軸受と転がり軸受概念

図-6 a) は、運動体(回転⼜は往復動)が直接静⽌体と接触し摺動⾯を形成し、これをすべり軸受といいます。ポ ンプで⾔えば、⽴形ポンプの⽔中軸受けやマグネットポンプの軸受構造がこれに当たります。図-6 b) は、 運動体と静⽌体が転動体(球⼜はコロ)を介してそれぞれ摺動⾯を形成、これを転がり軸受といいます。転動体が球の場合を⽟軸受(ボールベアリング)、コロの場合をコロ軸受と呼び、横形ポンプでは前者を標準的に使⽤しています。

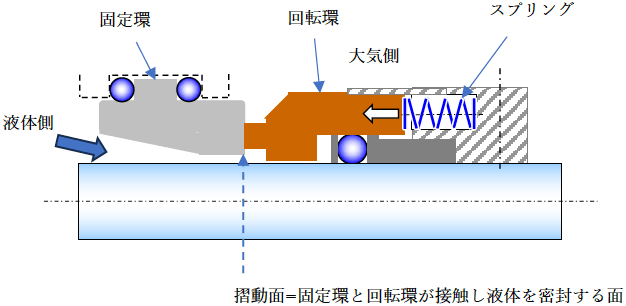

9.メカニカルシール

遠⼼式うず巻ポンプは、ケーシングを貫通して回転する軸部からの液漏洩を防⽌·抑制するために軸封装置を必要となります。⽬的としては、⾼圧の液体を外部に漏洩させない構造(図-7)です。

図-7 メカニカルシールの概念

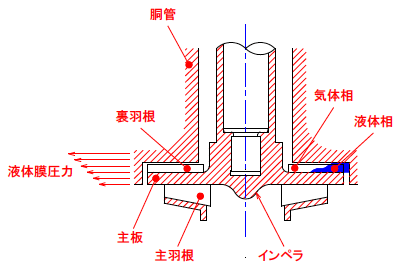

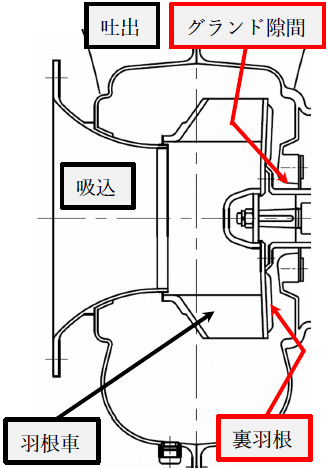

10.ダイナミックシール

⽴形ポンプの場合、インペラ背⾯に裏⽻根があり、 ポンプ運転中の液には裏⽻根の遠⼼⼒でケーシング内へ戻ろうとする⼒が働くため、この部分にケー シングからの液の圧⼒と釣合う圧⼒膜ができます。この裏⽻根効果により、液体はインペラ背⾯から上には噴出せず、また胴管上部からの空気侵⼊を防⽌することができます(図-8)。

図-8 ダイナミックシールの概念

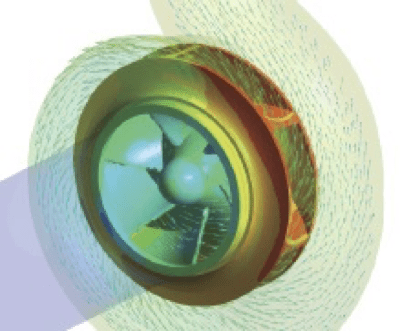

11.3Dインペラ

流体解析により最適化設計を行い、インペラ翼形状がひねりを加えた形となっているポンプです。一般的なインペラのポンプより、高効率および低NPSHとなることが期待できます。

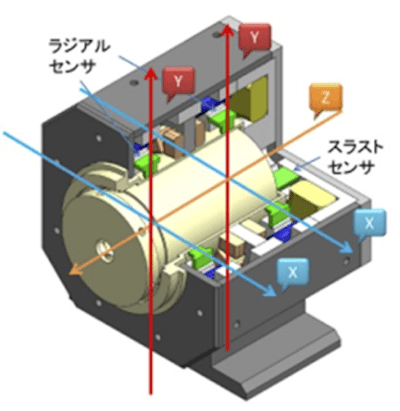

12.磁気浮上ポンプ(原理)

磁気浮上ポンプは、電磁⼒を⽤いて、インペラ及び回転⼦をポンプケーシング内に浮上・回転させることによって、すべり軸受を必要としない完全⾮接触⽀持を実現した磁気軸受型シールレスポンプです。 機械的摺動部材であるすべり軸受がないため、コンタミレスおよび、 消耗部品のないメンテナンスフリーを実現できます。また、浮上回転のため、空気混⼊運転や⼀定量の固形物含有液の取り扱いが可能となっています。

耐蝕送風機

1. 気体(ガス)の状態

送風機で取り扱う気体の(ガス)の状態について、いくつかの呼び方があります。

- 標準状態

JISB8330に規定する、温度20℃、吸込絶対圧101.3kPa(大気圧=1気圧)、相対湿度65%の湿り空気状態となります。気体密度は1.2kg/m3とみなします。この状態はISO5801でも規定されており、全世界共通の気体状態の認識となっています。 - 基準状態

温度0℃、相対湿度0%、吸込絶対圧力101.3kPaの乾燥状態に換算した気体の状態となります。現実的には相対湿度0%はあり得ないため、理論的な気体の状態となります。 - 吸込状態

送風機が吸込む気体の状態となります。

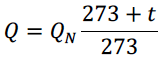

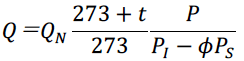

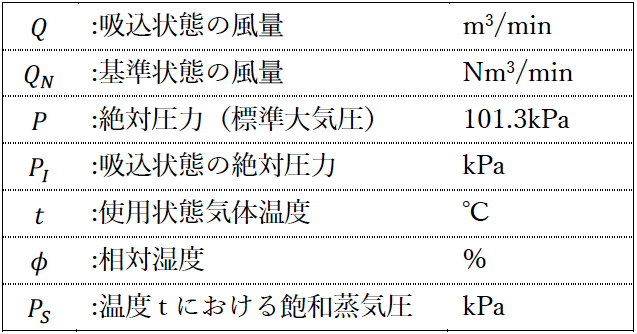

一般的な排気設備、例えば「フード開口部通過風速から決定される排気風量」、「部屋の1時間当たりの換気回数から決定される排気風量」において、温度や湿度が変化することがない状態を「標準状態」と言います。また、化学工場や焼却設備等で、ガス発生源から送風機までの間で温度、湿度が変化する場合は、ガス(気体)が膨張、収縮します。そのため、気体密度及び管路内風速(風量)が変化する状態となるため、ガス発生源入口の気体量を「基準状態」で示す必要があります。基準状態の風量単位は「Nm3/min」などで表されます。基準状態風量から吸込状態風量への温度換算は次式となります。

- 気体を乾燥状態とみなす場合

- 気体を湿り状態とみなす場合

2.耐⾷FRPとは

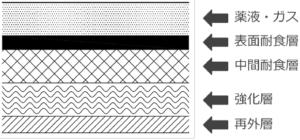

耐⾷FRP と⼀般のFRP の違いとして決定的に異なるのは「耐⾷層の有無」となっています。耐⾷ FRP という⽤語はJIS 規格などに定義されているわけではありませんが、FRP 業界や学会では通常的 に使⽤されている⽤語となっています。使⽤する樹脂や繊維などが耐⾷性に優れていても、それだけで 𝑄 :吸込状態の⾵量 m3/min 𝑄! :基準状態の⾵量 Nm3/min 𝑃 :絶対圧⼒(標準⼤気圧) 101.3kPa 𝑃" :吸込状態の絶対圧⼒ kPa 𝑡 :使⽤状態気体温度 ℃ 𝜙 :相対湿度 % 𝑃# :温度tにおける飽和蒸気圧 kPa は耐⾷FRP とは呼べません。耐⾷FRP は耐⾷層を有するFRP と⾔え、積層構成が重要となってきま す。標準的な積層(ラミネート)構成は下記のようになります。

図-1 耐⾷FRPの標準的なラミネート構成

3.サージングとは

送⾵機は最⾼効率点⾵量またはその付近で運転することが⼀般的となっていますが、客先の⽤途に よっては部分⾵量で運転することがあります。

送⾵機の吐出し側にあるバルブ(ダンパ)を絞って抵抗を⼤きくする(抵抗曲線を⽴たせる運転)と、 ⾵量は減少し、ある部分⾵量に対し⼀定の圧⼒で運転されますが、更に絞って送⾵機特性曲線の右上が り特性の⾵量まで減少すると、管路系に空気の脈動と振動・騒⾳を発⽣させ、不安定な運転状態に陥る ことがあります。この現象をサージングと⾔います。

このサージング領域範囲で運転することは、⽻根⾞などの破損をきたす恐れがあり、避けなければ なりません。このサージングを防⽌する⽅法は次の通りです。対策1:サージング点を左に移動、対策2:サージング点より右側で運転が代表的対策となります。

対策1:サージング点を左に移動

入口ダンパやバルブ開度を絞るなどの送風機吸込側を絞ることで、抵抗を与えてサージング点を左側に移動させることができます。

対策2:サージング点より右側で運転

送風機風量を意図的に増やしてサージング点の右側で運転する方法となります。流量を意図的に増やすことで運転ポイントを右側へ移動させ、送風機吐出し側配管に大気放出ラインを設けたり、送風機吸込側へバイパスラインを追加することで、サージング点を避けて運転することが可能となります。

実際に送風機を選定する上では、想定される運転ポイントがサージング点より右側にあることを確認することが重要となってきます。

4.並列運転

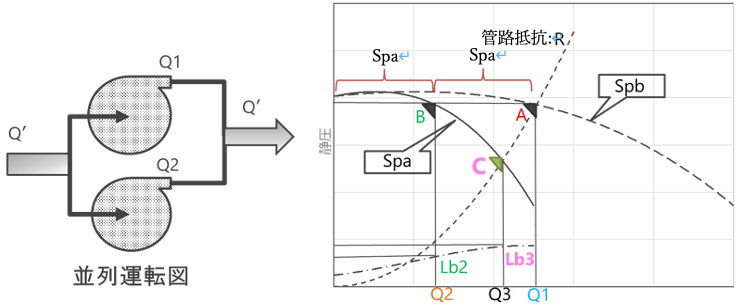

1.並列運転【同一送風機】

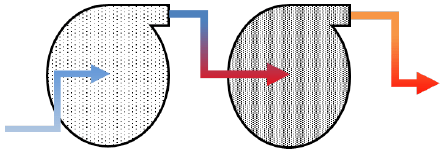

並列運転は、送風機を並列につないだ運転で、これにより風量を増加させたい場合に用いられます。同一性能の送風機であれば、2台並列運転によって、2倍の風量が得られることになります。図-2に示す並列運転【同一送風機】の運転状態を下記に示します。

- Q-P曲線(風量-静圧曲線)は、Spb=Spa×2となります。この時、静圧はPs‘=Ps1=Ps2、動力はそれぞれの送風機のままとなります。

- 管路抵抗を「R」とすると、連合運転時の作動点は「A点」となり、風量は「Q1」が流れます。「Q1」は「Q2」の2倍となります。

- 各々、単体送風機における作動点は「B点」となり、軸動力は「Lb2」となります。管路抵抗を変えずに、1台を停止したとすると残りの送風機は「C点」にて運転することとなります。この際の軸動力は「Lb3」となり、定格以上の動力が必要となり、電動機出力をオーバーする可能性があるため、事前の検討が必要となります。

図-2 並列運転図と並列運転【同一送風機】曲線

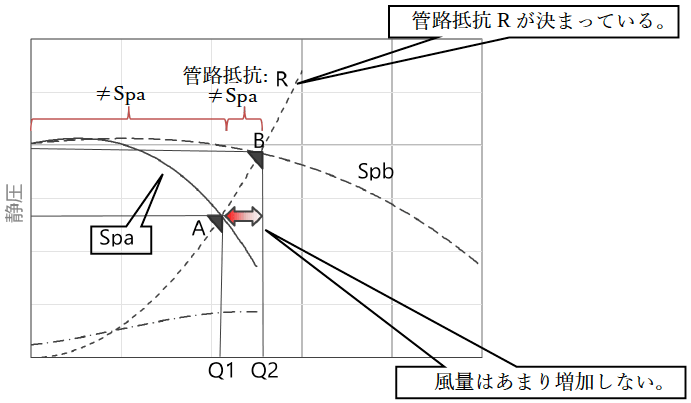

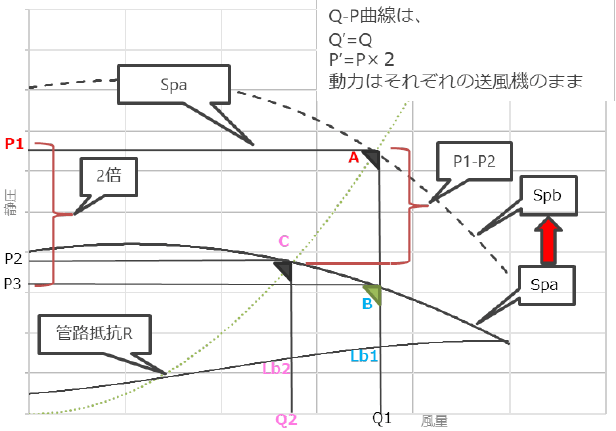

2.並列運転【後から増設】

また、既に設置されている管路に同一の送風機を後から増設して並列運転とした際には、図-3のようになります。

管路抵抗を「R」、静圧曲線が「Spa」で運転していましたが、風量が不足しているために、既設送風機と同一性能の送風機を増設します。この場合、管路抵抗が決まっているために、風量は2倍得られず、「Q1」から「Q2」へわずかに増えるだけとなります。これは、風量の増加分以上に、圧力損失が増大するため、このような結果となります。

図-3 並列運転【後から増設】曲線

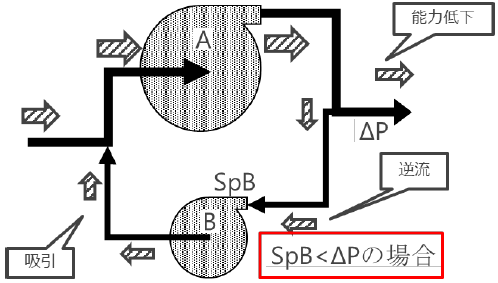

3.並列運転【性能の異なる場合】

特性の異なる送⾵機による並列運転の場合、⾵量は2台の和にならずに、1台単独運転の場合よりも ⾵量が減少することがあります。図-4 に⽰す並列運転【⼤⼩送⾵機の並列運転】の運転状態を下記に ⽰します。

⼤⼩の送⾵機A、Bを並列運転したとき、管路抵抗が「B」の送⾵機静圧より⾼い場合には、図-6の ように、「B」送⾵機管路内のガスは「A」送⾵機に吸引されることになります。そのため、「B」送⾵機 が抵抗となるため、「A」送⾵機の能⼒は減少します。

同⼀特性の送⾵機よる並列運転においても、各々送⾵機作動店が同じになるよう、管路も同じにして おくことが必要となります。すなわち管路差(抵抗差)があると、⾵量は和とはならずに総合⾵量が減 少する要因となります。

「B」の静圧より、全体圧損が⾼くなる場合、「A」からの排気が「B」へ逆流することになる。

図-4 並列運転図【性能の異なる場合】

5.直列運転

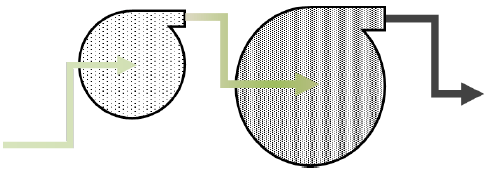

1.直列運転【同⼀送⾵機】

直列運転は、送⾵機を直列につないだ運転であり、これにより静圧の増加が得られます。同⼀特性の 送⾵機であれば、総合特性として2台直列運転をすると、⾵量は増加しませんが、静圧は2倍になりま す。図-5、6に⽰す直列運転【同⼀送⾵機】の運転状態を下記に⽰します。

図-5 直列運転図【同⼀送⾵機】

図-6 直列運転【同⼀送⾵機】曲線

- 「Spa」という静圧曲線を持つ同⼀特性の送⾵機を2台直列運転すると、総合静圧曲線は「Spb」と なります。

- 管路系抵抗曲線を「R」とすると、連動運転時の仕様点は、「A 点」となり、静圧は「P1」となり ます。「P1」は「P3」の2倍となります。

- また、連合運転時の各々送⾵機の作動点は、「B 点」であり、その時の軸動⼒は「Lb1」となりま す。 ・この時、1台の送⾵機を停⽌し、1台だけで運転すると、その作動点は「C 点」となり、⾵量が 「Q2」、軸動⼒が「Lb2」とそれぞれ減少します。

- ここで、既設送⾵機の能⼒アップのため、既設管路系に既設送⾵機と同⼀特性を持つ送⾵機を増設 する場合を検討します。この場合、「C点」での静圧は、既設送⾵機の作動点「B点」に移動する ため、2倍にはならず、静圧の増加は「C点−A点(P1−P2)」となります。

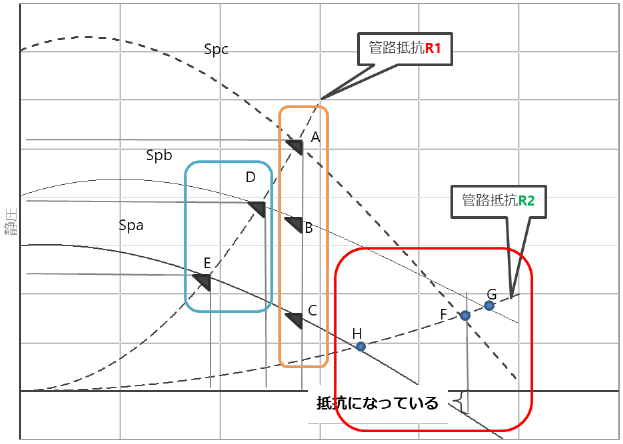

2.直列運転【性能の異なる場合】

特性の異なる⼤⼩の送⾵機を配置した場合、静圧のアップは⾒られますが、⾵量範囲が⼤⾵量側となる と、逆に静圧が下がることがあります。⼩さい送⾵機の最⼤⾵量を超える点で運転する場合、⼩さい送 ⾵機は抵抗となるだけで、直列の恩恵はありません。図-7、8 に⽰す直列運転【性能の異なる送⾵機】 の運転状態を下記に⽰します。

図-7 直列運転図【性能の異なる送⾵機】

それぞれ、Spa、Spbという静圧曲線を持つ2台の送⾵機を 直列運転した場合の総合特性はSpcとなる静圧曲線

0

0

図-8 直列運転【性能の異なる送⾵機】曲線

- 今、抵抗曲線が「R1」であるとすると、直列運転時の仕様点は「A点」であり、各々の送⾵機の作 動点は「B点」、「C点」となります。

- また、⼀⽅の送⾵機を停⽌した場合の作動点は、「D点」または「E点」となります。このような 場合は、2台の送⾵機静圧の和となり、直列運転をしても有効な働きをします。

- しかし、抵抗曲線が「R2」であるような場合には、直列運転としての効果はなく、逆に1 台の送 ⾵機が抵抗となって、総合静圧は「Spa」よりも減少します。すなわち、抵抗曲線「R2」のときの 総合作動点は「F点」であり、直列運転時の「G点」よりも減少してしまいます。

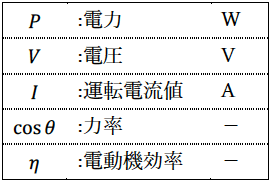

6.送⾵機作動点確認【運転電流値】

三相交流電源においては、現地での送風機作動点確認を行う方法の一つとして、運転電流値から、おおよその判断を行うことができます。

電 力 P=√3・V・I・cosθ

軸動力 Lb=√3・V・I・cosθ・η

力率と電動機効率は、現場で簡易に計算する際は、おおよそ「0.8~0.9程度」としてみなします。正確には、電動機のテストレポートから引用します。

例)力率:0.85 効率:0.9 とし、運転電流値:25A 電圧:200Vとすると、

電力 P=√3・V・I・cosθ=√3・200・25・0.85・0.9=6625(W)=6.6(kW) とみなせます。

電動機効率・力率を加味した電力が電動機出力となるため、すなわち軸動力とみなすことができ、送風機の性能曲線上の作動点判断に用いることができます。

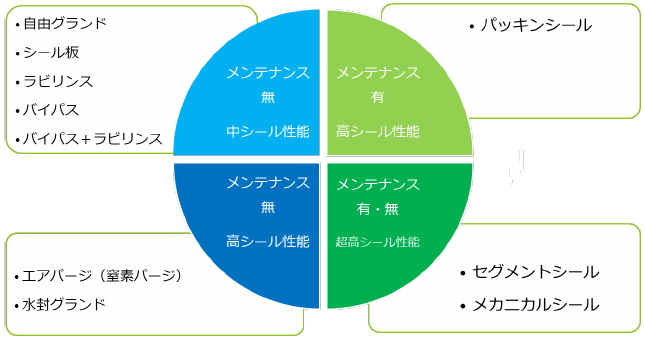

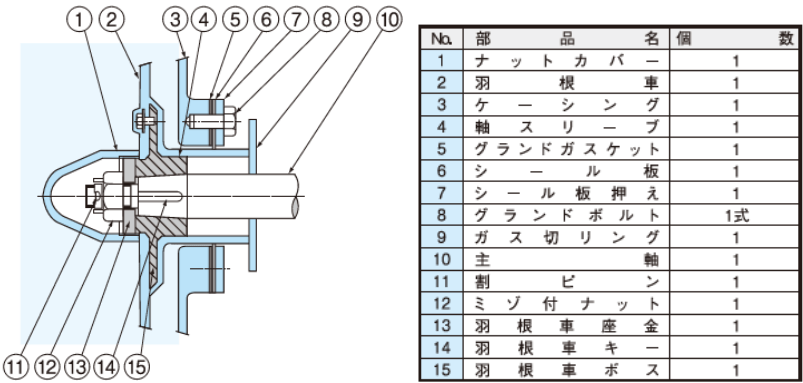

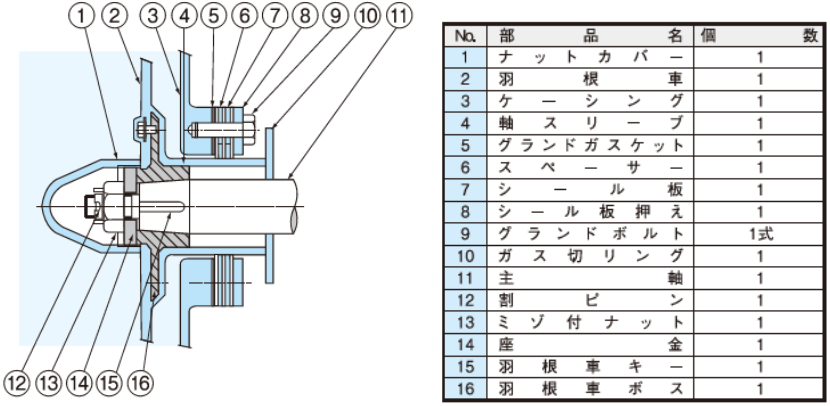

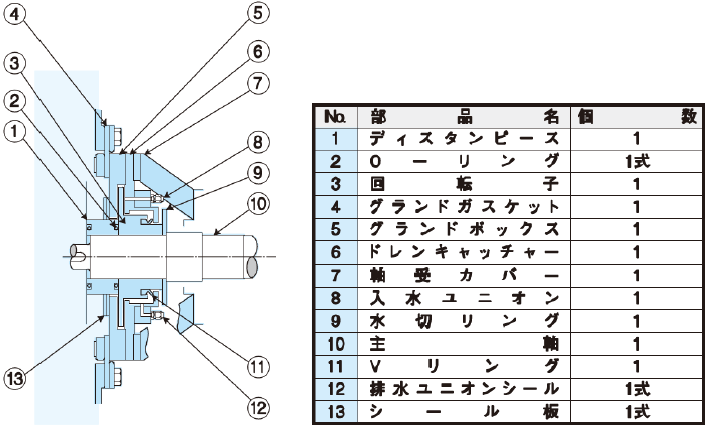

7.耐蝕送⾵機の軸封装置

軸封装置とは、軸(主に主軸)がケーシングを貫く箇所(軸貫通部もしくはグランド部)に設けられ ます運動⽤シール装置のことです。

ケーシングの軸貫通箇所は、軸を通すために⽳が設けられているため、この⽳(軸とケースの隙間) からケーシング内部のガスや液が外部へ漏れ出したり、外部の空気をケーシング内に吸い込む可能性 があります。そのため、搬送ガス・液の漏れ出し防⽌を⽬的として、軸封装置が使⽤されます。

軸封装置は⼤きく2種類に分類されており、メンテナンスフリーなもの、消耗品の定期メンテナンス が必要なものに分類されます。その種類について代表的なものについて説明します。

図-9 軸封装置の分類

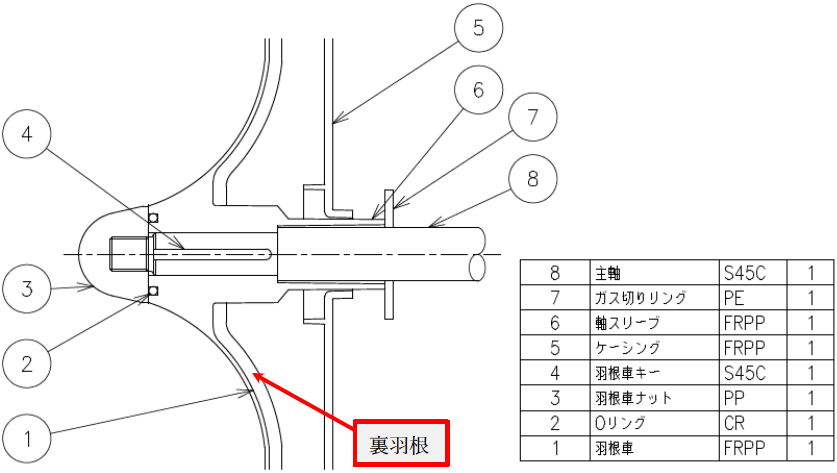

1.裏⽻根効果⽅式

𝑃 :電⼒ W 𝑉 :電圧 V 𝐼 :運転電流値 A cos 𝜃 :⼒率 − 𝜂 :電動機効率 − セイコー化⼯機製(以下、弊社)送⾵機の⽻根⾞は⼀部製品を除 き、⽻根⾞主板の裏側に裏⽻根が存在しています。

裏⽻根の無い送⾵機の機内側グランド部の圧⼒は、送⾵機静圧相 当となるため、ガスは機外へ積極的に漏れ出します。(吐出し全閉の 場合) ⽻根⾞と共に裏⽻根も同期回転することによって、⽻根⾞とケー シングの隙間(グランド側)、特にグランドの圧⼒を低下させるはた らきがあります。これを「裏⽻根効果」と⾔います。

この効果により、これから紹介します軸封装置では、全静圧のう ち各々の割合の静圧が吸込側に作⽤していれば漏洩しない構造と なっています。 例)⾃由グランド:65% シール板グランド:35%

図-10 裏⽻根効果

2.⾃由グランド⽅式

⾃由グランドは軸封装置を持たない最もシンプルな構造となっています。⽻根⾞の裏⽻根効果を利 ⽤することで、全静圧の65%が吸込側へ作⽤している状態では漏洩はしません。但し、送⾵機停⽌中 には軸封効果はありません。

図-11 ⾃由グランド⽅式

3.シール板、ラビリンスシール⽅式

自由グランドに続きシンプルな構造となっています。この軸封シールについても⽻根⾞の裏⽻根効 果を利⽤することで、全静圧の35%が吸込側に作⽤している場合は漏洩はしません。但し、送⾵機停 ⽌中には軸封効果はありません。

シール板とスリーブとの隙間を最⼩限にすることで、圧⼒差による隙間漏れ流量を低減しています。 ラビリンスシールは、シール板を重ねることで、シール板の効果を⾼めたシール構造となっています。

図-12 シール板⽅式

図-13 ラビリンスシール⽅式

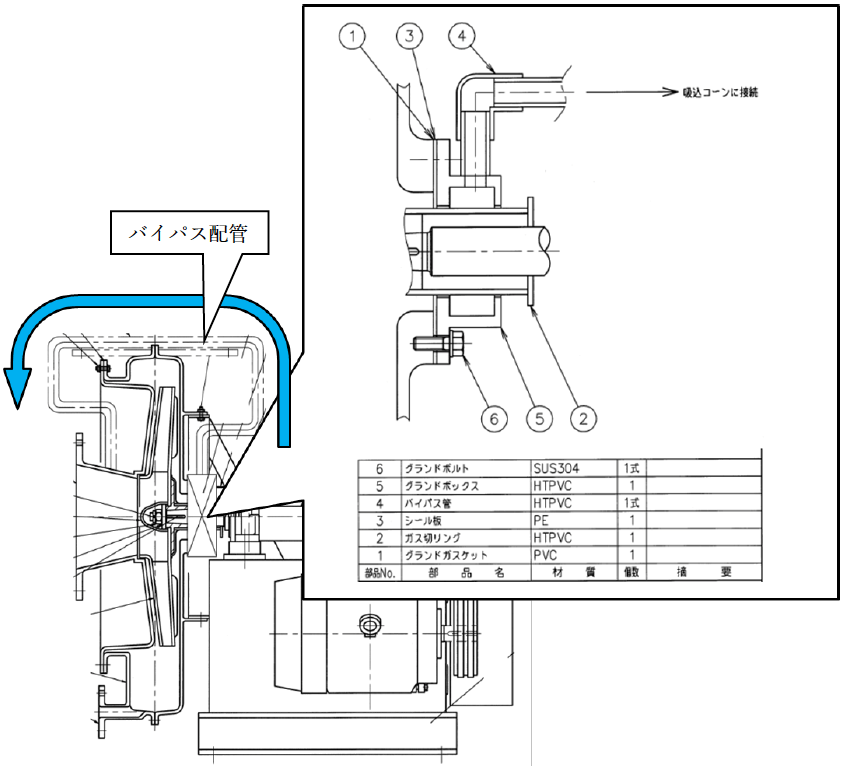

4.バイパスグランド⽅式

バイパス配管はやや複雑ではありますが、グランド⾃体はシンプルな構造となっています。送⾵機 吸込側が⼤気圧に⽐べて負圧になる状態を利⽤しています。グランドからの漏洩ガスを回収するシー ル装置となっています。但し、送⾵機停⽌中には軸封効果はありません。また、送⾵機の吸込・吐出し 共に⼤気圧より⾼い圧⼒状態では漏洩を防ぐことができません。ラビリンスシール⽅式との組み合わ せ構造もありますが、主軸の延⻑などの改造が必要になる可能性があります。

図-14 バイパスグランド⽅式

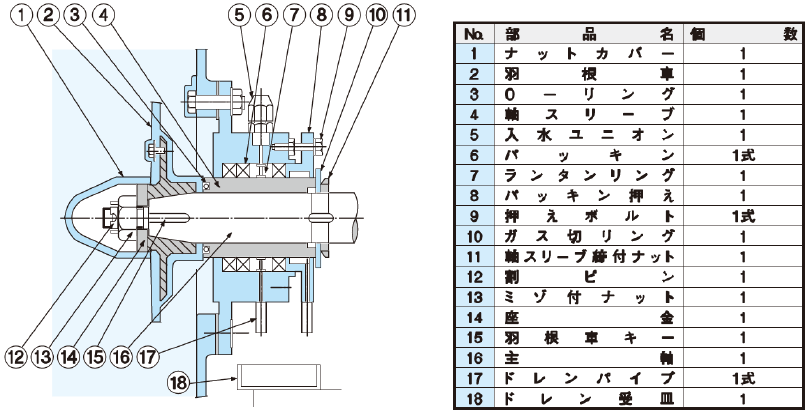

5.パッキンシール⽅式

グランド構造としてはやや複雑となります。紐状のカーボン繊維パッキン(グランドパッキン)を耐 ⾷⾦属スリーブに巻き付け、パッキン押さえで抑え込むことで、グランド部と主軸の軸スリーブ隙間を 限りなく無くし漏洩を防ぐ構造となっています。

グランドパッキンと軸スリーブは密着しているため、摩擦による摺動熱によって⾼温となるため、 外部注⽔を⾏うことで摩擦の緩和と冷却を⾏います。

グランドパッキンは締め込み過ぎると摺動摩擦が⼤きくなり、摩擦熱による破損もあることから、 締め込みには調整が必要となります。

図-15 パッキンシール⽅式

6.⽔封グランド⽅式

特殊グランドとしてはやや複雑な構造となっています。グランド内部の回転⼦と呼ばれる部品には 円盤があり、⽻根⾞共に同期回転することで、外部注⽔された⽔を円周⽅向に⾶ばすことで、⽔膜を張 り漏洩を防ぐ構造となっています。運転時のオーバーフローの⽔量観察により、外部注⽔量を調整する 必要があります。本シール構造は、⾮接触シールのためメンテンナスフリーとなっています。

⼊⽔ユニオンから注⽔された⽔は回転する回転⼦の円盤⾯上で摩擦⼒によって径⽅向に遠⼼⼒が得 られます。径⽅向に集中した⽔は⽔膜を形成し、機内圧とバランスを保ちます。回転⼦円盤径の決定 は、実験により導き出された周速値により決められています。従って、⽔膜によるシール効果は、回転 数と円盤径に依存しています。但し、送⾵機停⽌中には軸封効果はありません。

図-16 ⽔封グランド⽅式

環境装置

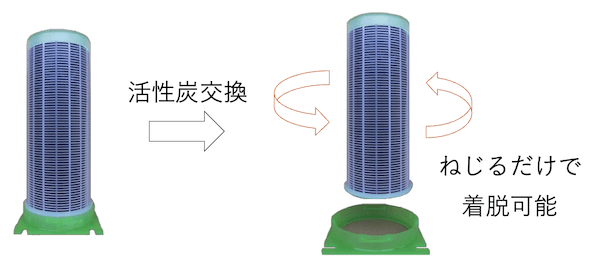

活性炭フィルタ式

脱臭に使用される活性炭を小型フィルタに充填し、吸着塔内に設置したものがSAF型活性炭フィルタ塔です。フィルタは、ねじるだけで着脱可能であり、直積み式の活性炭吸着塔に比べ活性炭交換作業が容易に行えます。

白煙・ミスト・ヒューム

一般的に気体中に固体あるいは液体が微細な粒子の状態で共存浮遊している物質系のことをエアロゾル、又は浮遊粒子状物質といい、この浮遊粒子状物質の一部に白煙があります。

自然界では雲、霧、霧雨、工業的な発生では生成過程の違いから粉塵(=ダスト)、ヒューム、ミスト等と呼ばれております。浮遊粒子状物質には白煙(紫煙も含む)、灰煙、黒煙等の様々な状態にて存在しますが、各種工業的な排気ガスが目視により、白煙として認識できる状態のことを白煙と定義しております。白煙には、浮遊粒子状物質の粒子径により、以下のように区分されます。

- 粒子径 0.01~0.1μm:ヒューム

例:化学反応ヒューム(塩化アンモニウム、三酸化イオウ等) - 粒子径 0.1~20μm:ミスト

例:酸蒸気ミスト(塩酸ミスト、硫酸ミスト、硝酸ミスト等)

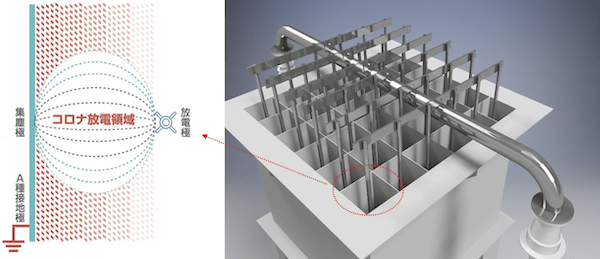

荷電式スクラバー

塩酸・硝酸・硫酸・過塩素酸などの過熱時に発生する酸白煙、三酸化硫黄(SO₃)や塩化アンモニウムなどの水溶性ヒューム白煙を電気の力を使用し除去する装置です。放電管と集塵極板間に直流高電圧を加えると、白煙粒子が「荷電」され、静電気の力で集塵極板側に引き寄せられます。この原理を使用し、白煙粒子の捕集/除去を行っています。

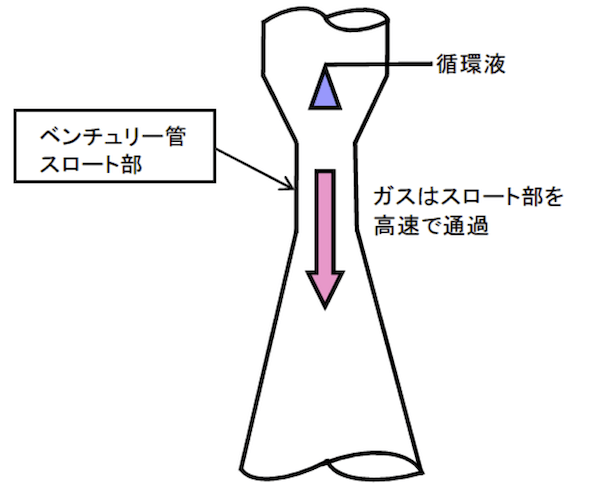

ベンチュリー式

ベンチュリースクラバは、ベンチュリー管スロート部にてガス流速を加速させ、循環液滴と衝突させる事により粉塵(ダスト)及びミストを補修する装置です。ベンチュリー管本体の後段にミストキャッチャ塔、送風機を設置します。主に5μm以上の粒子径で親水性があり、比重1.0以上の粉塵を除去対象としています。

回転体方式

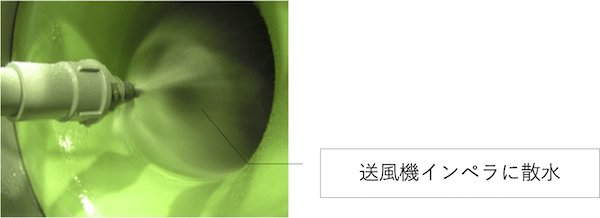

送風機羽根車にスプレー散水を行い、羽根車の遠心力で微細液滴を発生させ、送風機内での気液接触でガス処理を行っている装置です。低濃度の一般水溶性ガスを対象としたERS型、白煙除去用のRSC型があります。RSC型は、散水を行っている回転部に白煙ミスト流入させ、慣性作用を利用してガス流れから分離させ散水液に捕集させる方式です。慣性作用による捕集可能な粒子径は一般的に1~3μmが境界であるため、回転体方式を採用しているRSC型スクラバーでは、塩酸、硝酸、硫酸を加熱した際に発生する酸水溶液加熱蒸気ミスト(平均粒径2μm)が対象白煙ミストとなります。

薬液洗浄方式

悪臭物質を薬液で洗浄して除去する方法で、処理する悪臭成分によって適切な薬品を選定し、化学的中和や酸化反応により除害・脱臭する装置です。

悪臭成分は有機物が腐敗して発生することが多く、アンモニアや硫化水素が同時に含まれていることが多いため、洗浄塔は酸洗浄塔+アルカリ洗浄塔の2塔式を採用する場合が多くなります。使用する薬品は主に、酸洗浄塔には硫酸、アルカリ洗浄塔には水酸化ナトリウム、及び次亜塩素酸ナトリウムを使用します。酸、アルカリを使用する場合は、PH計にて自動的に薬液を補給し、次亜塩素酸ソーダを使用する場合は、残留塩素濃度計にて液中の有効塩素濃度を測定して自動的に薬液を補給する事で、安定した除去性能を維持致します。

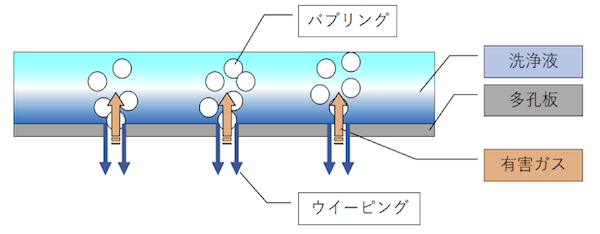

バブリング・ウイーピング

SBS型(多孔板式)スクラバーにおいて、ガスが多孔板の小孔を通過する際、多孔板上部に形成された液膜内で気泡を発生させる事をバブリングと呼びます。又この小孔を通して液が下に漏れる現象をウイーピングと呼びます。常にバルリングとウイーピングを行う事で、ガス処理を行います。

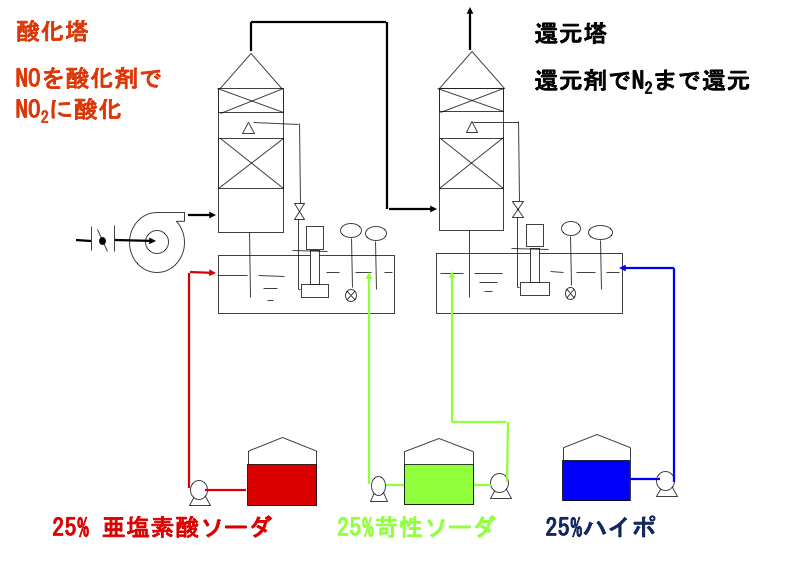

NOx酸化・還元処理

窒素酸化物(NOx)は、ボイラー、燃焼炉、自動車排ガス(移動発生源)等の燃焼と、金属と硝酸との反応等により生成されます。大気環境では、ほとんどNOとNO2として存在しており、大気汚染物質の為、酸性雨、光化学スモッグの原因物質となっています。 窒素酸化物(NOx)の処理には酸化ー還元方式の湿式処理が採用されています。NOを酸化剤でNO2に酸化、さらに還元剤でN2まで還元する2塔充填塔方式となります。

酸化剤として亜塩素酸ソーダ、還元剤としてチオ硫酸ナトリウム(ハイポ)、水硫化ソーダ等が使用されています。

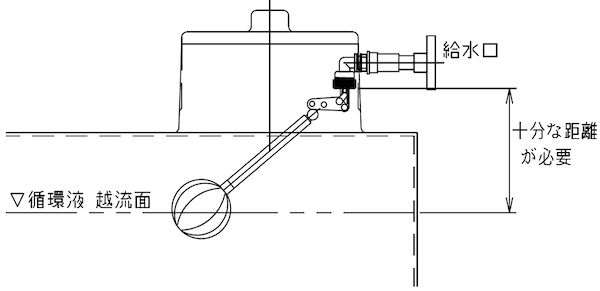

給水口クロスコネクション

給水口クロスコネクションとは、給水装置と他の配管が直接連結されている事であり、汚染防止の為、 水道法 によって禁じられています。給水配管は吐水口と越流面との間に、定められた十分な距離を確保する必要があり、弊社縦型充填塔では標準的にクロスコネクション対応を施しています。

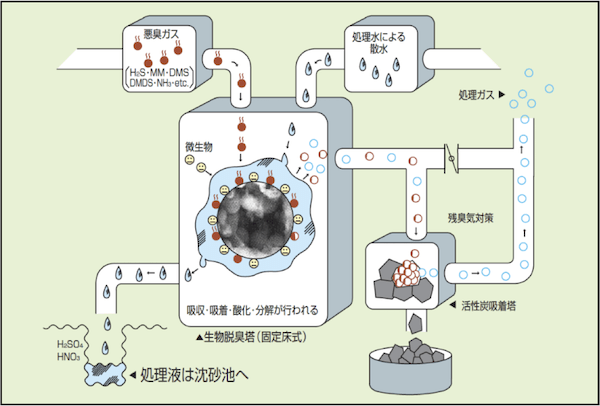

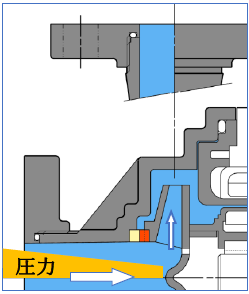

生物脱臭塔

下水処理場から発生する臭気(硫化水素、メチルメルカプタン、硫化メチル、二硫化メチル、アンモニア等)を微生物(悪臭分解菌)によって酸化分解し脱臭する装置です。悪臭分解菌としてはイオウ酸化細菌、硝化菌が知られています。

悪臭分解菌を生物脱臭塔内の担体(微生物の棲家に相当)に繁殖させることにより臭気が酸化分解されます。酸化分解することにより、排出物として硫酸、硝酸が生成されます。担体へ間欠または連続散水することにより、悪臭分解菌へ水分、無機塩栄養成分補給が行われるとともに生成酸(硫酸、硝酸)が排出されます。

通常、残臭対策として後段に活性炭吸着塔が設置されます。